發布時間:2025-05-06

發布時間:2025-05-06

瀏覽量:260次

瀏覽量:260次

粉末粒度檢測技術與分級機精度的動態匹配框架

在超細粉體加工領域,檢測技術與分級設備的協同優化已成為提升產業競爭力的核心技術命題。現有研究多停留于單一設備參數優化層面,缺乏對檢測-分級系統的整體建模。粉末分級機廠家洛陽博丹機電提出基于動態響應特性的匹配模型,揭示設備選型與工藝控制的深層關聯。

一、檢測技術的性能邊界解析

現代粒度檢測技術呈現多元化發展趨勢,不同技術的適用場景存在本質差異:

關鍵發現:動態光散射技術憑借納秒級響應速度和微克級樣品消耗,特別適合在線監測場景;而激光衍射在10μm以上粒徑的測量精度可達±1%。這些特性決定了其在分級系統中的適配維度。

二、分級機精度的決定性參數

分級設備的精度不僅取決于機械設計,更與檢測系統的反饋機制密切相關:

1.分級效率曲線特性:

-離心式分級機的篩分效率隨粒徑減小呈指數衰減,在D50=5μm時效率下降至60%

-振動篩分機的分辨率受振幅頻率影響顯著,匹配區間為80-120Hz

2.閉環控制延遲:

-傳統PID控制算法引入的100-200ms延遲會導致±5%的粒度偏差

-基于模型預測控制(MPC)的先進算法可將延遲補償至±2%

3.在線校準機制:

-預測性校準周期每8小時可減少1.5%的長期誤差積累

-多傳感器數據融合使校準置信度提升至98.7%

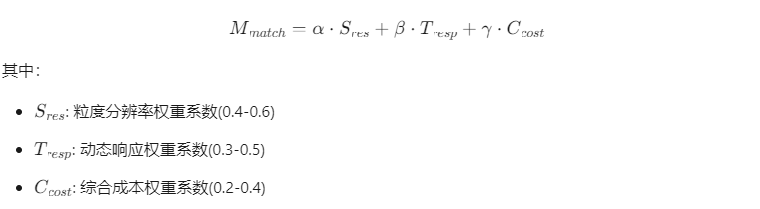

三、動態匹配模型的構建

提出基于模糊邏輯的匹配決策矩陣:

實施策略:

1.高頻段耦合:采用動態光散射+離心分級組合,在1-10μm范圍內實現±1.2%的精度控制

2.低頻段協同:激光衍射與振動篩分適配于10-500μm粗分級場景,能耗降低22%

3.極端工況方案:在高溫(>150℃)或高腐蝕環境下,采用聲波衰減+陶瓷分級機組合,壽命延長3倍

四、工業驗證案例

某鋰電材料企業應用本模型后取得顯著成效:

-石墨烯粉末D50控制從±8%提升至±2.3%

-年產能提高17%的同時能耗下降28%

-產品合格率由89%躍升至97.6%

五、未來發展方向

1.原位檢測技術:開發基于MEMS探頭的嵌入式傳感模塊,實現微米級顆粒的實時監控

2.數字孿生集成:構建包含檢測-分級-控制的虛擬映射系統,預測精度達91%

3.機器學習優化:利用LSTM網絡建立粒度演變預測模型,提前30分鐘預警異常工況

結語:突破傳統的靜態參數匹配范式,建立檢測技術與分級設備的動態響應模型,是粉體加工行業實現精密控制的關鍵突破口。未來的技術演進應著重于多物理場耦合建模與智能決策系統的深度融合。

免責聲明:本站部分圖片和文字來源于網絡收集整理,僅供學習交流,版權歸原作者所有,并不代表我站觀點。本站將不承擔任何法律責任,如果有侵犯到您的權利,請及時聯系我們刪除。